Evolutions techniques saison 2019

Préparation au Orthez-Béarn 2019

5-2 : Modification des bras tirés arrières

Pour rappel, les trains roulants vont être l'élément central de l'évolution du châssis. Les objectifs sont multiples :

1. Faire passer la largeur maxi de 1 670 mm à 1 800 mm

2. Faire passer l'empattement de 2 340 mm à 2 430 mm

3. Augmenter le débattement pour passer de 220 mm à 300 mm

4. Essayer de conserver la même masse de bras tiré, voire la diminuer

La traverse arrière de coccinelle ayant été supprimée, les bras devront donc être plus grands qu'ils ne l'étaient pour arriver au même empattement final, en comptant sur le fait que la position du train avant suivant la longueur du véhicule ne changera pas. De plus, l'empattement final désiré étant plus grand de 90mm, les bras en seront d'autant plus longs.

Ils seront également plus "large" avec davantage de déport, ceci pour augmenter la voie du buggy. Plus longs, plus larges, plus lourds? Pas forcément. Le choix est fait d'essayer d'augmenter la rigidité des bras tout en conservant la même masse que les bras actuels en changeant de conception.

En effet, les bras existants ne sont pas conçus de façon optimale. Formés de tubes soudés entre eux, ils sont lourds par rapport à leur taille et leurs capacités mécaniques (nus 14kg + 3kg pour le systeme coccinelle qui va avec). La conception retenue se tourne vers un caisson mécano-soudé composé de plaques. La résistance de la matière utilisée est elle aussi améliorée de 50% (S355 au lieu du S235 habituel).

Voici les découpes réalisée à la disqueuse à partir des plans du 3D :

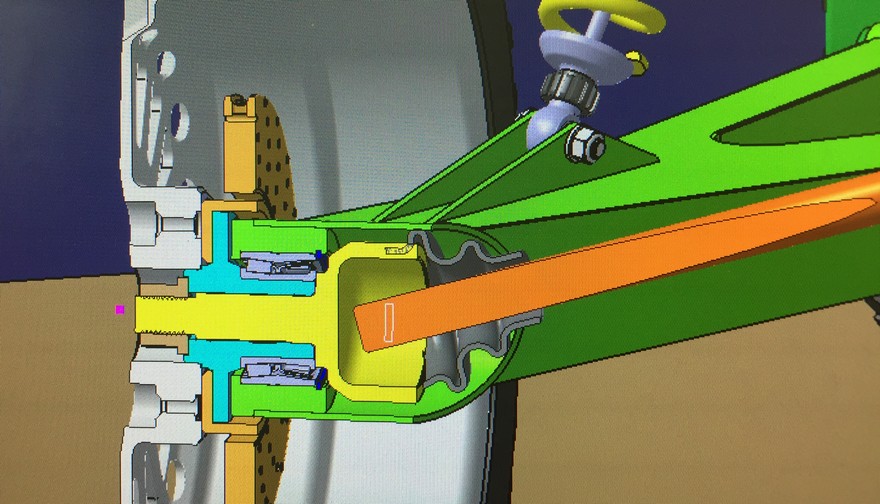

Nouveauté également, l'ensemble roulement/porte moyeux sera directement intégré aux bras. Les porte moyeux de 504 vissés, laissent place à un bossage tourné, soudé au bras. La plaque de fixation, le tube soudé en extrémité de bras, les vis, ainsi que l'ensemble porte moyeux / roulement est donc remplacé par un seul élément plus léger et sans entretien.

Les roulements de 504 sont également remplacés par des roulements de Boxer, plus larges, de plus grands diamètre, toujours sur une technologie à 2 rangées de billes à contact oblique (rouleaux dans le 3D), comme pour le roulement de 504. Ces nouveaux roulements, sur-dimensionnés encaisseront d'autant mieux les surcharges probables du montage sur certaines spéciales.

En finalité, les bras sont plus légers qu'ils ne l'étaient auparavant. La balance indique 16 kg par bras avec porte moyeux et roulement intégrés. Leur raideur est meilleure ainsi que leur charge à la rupture. Pour finir, ils sont plus grands et permettront d'atteindre les 300mm de débattement à l'arrière, ainsi que les 1 800 mm de largeur hors tout du véhicule.

Tout ceci a été possible grâce à une étude préliminaire, beaucoup de patience pour concilier la largeur maximale avec les barreaux de cardan disponibles et quelques essais grandeur nature avec un faux bras pour valider tous ces éléments :

Voilà les bras finaux après des heures de travail :