Evolutions techniques saison 2017

Préparation au Terre du Gâtinais 2017

| Préparations | 1 : Capot arrière tout neuf |

| 2 : Contrôle embrayage |

Le plaisir aura également été au rendez-vous en 2016 malgré la déception au rallye d’Orthez avec seulement une spéciale au compteur. Mais qu’allons-nous bien pouvoir faire en 2017 sur le prototype Méchin ?

Nous avons quelques idées quand même, dont un gros chantier :

- Le gros chantier, le voici : reconstruire un capot arrière tout neuf

- Changement d’embrayage avec montage plus « propre »

1) Capot arrière tout neuf

1-1 Idée générale

Depuis quelques années déjà nous voulions refaire le capot arrière. Sans moule, et avec un peu de travail sur d’autres parties plus prioritaires du buggy, nous n’avions jamais franchi le pas. Cette fois c’est décidé, le capot arrière, en place depuis le début des années 1990 et remis en état de nombreuses fois, lourd et peu rigide, va laisser place à un nouvel ensemble tout neuf.

Mais avant de se débarrasser de l’ancien modèle, nous récupérons la plaque arrière support des feux fabriquée en 2011 avant Orthez (lien : ICI ). Cet ensemble fabriqué sur moule plâtre est tout à propre et sera donc réutilisé :

Photo

L’ancien capot nous servira également de modèle pour fabriquer le moule qui servira lui-même à retirer le nouveau capot. Déjà en possession du moule de l’aile droite suite à notre sortie au Dunes et Marais 2011 (lien : ICI ) il nous reste la partie centrale et l’aile gauche à fabriquer pour avoir un moule complet en 3 parties démontables pour faciliter le démoulage.

1-2 Préparation du modèle

De manière à corriger les défauts de l’ancienne carrosserie et à préparer la fabrication du moule, une phase de préparation est nécessaire. La « plancha » présente à l’arrière sera supprimée. Elle servait à laisser passer l’ancien échappement du TXI remplacé depuis.

Le trou laissé par la dépose de la plaque portant les feux est comblé par une plaque plate qui permettra de mettre une couche de fibre qui servira elle-même de support à la plaque porte feux récupérée du capot existant. Cela amènera de la rigidité sans pour autant alourdir l’ensemble.

La partie gauche ajourée/grillagée sera dorénavant « pleine », sans ouverture. Pour « boucher » ces trous, une plaque rivetée à l’intérieur du capot sert de support. Du mastic est appliqué de manière à retrouver une partie propre et lisse en surface.

Le déflecteur central qui arrive au raz du radiateur et permet de forcer l’air chaud à sortir par aspiration est lui aussi amélioré. Plusieurs fois retravaillé et souffrant de la chaleur, sa forme est réadaptée au nouveau moteur plus pour un côté esthétique que mécanique.

Le capot modèle (après dépose du moule) :

Le capot est solidement maintenu au châssis pour ne pas se déformer le temps de faire le moule. La partie mécanique est protégée contre les coulures de résine. La résine est là, la fibre aussi, il manque les raidisseurs en bois qui rigidifieront le moule une fois en place.

Photo

1-3 Fabrication du moule

Cette fois tout y est. Il est temps de passer une première couche : le Gel Coat. Cette « peinture » épaisse servira à avoir un beau rendu lisse à l’intérieur du moule en théorie. Il permet également de faciliter le démoulage en présence de plusieurs couches de cires préalablement étalées (et lissées à faire briller au papier essuie tout) sur le capot avant application.

Une fois cette couche quasiment sèche, c’est parti, de la résine par-dessus, et on pose la fibre en essayant d’être le plus régulier possible aussi bien avec la résine que pour la fibre. Deux couches de fibre de verre sont utilisées avec les raidisseurs disposés de manière régulière :

Après polymérisation de la résine, nous profitons que le moule ne soit pas encore totalement rigide pour démouler plus aisément. Malgré plusieurs couches de cire, grosse galère pour démouler. Sans trop comprendre pourquoi, certaines zones sont bien collées. Après une bonne trentaine de minutes, nous décidons de faire passer une feuille de zinc pour décoller les zones critiques manuellement.

Après plus de 3h à batailler, c’est bon, le moule est enfin sorti. Le mastic est le responsable de nos galères. Les zones mastiquées étant prises, l’état de surface du moule n’est pas impeccable partout. Quelques zones de l’ancienne peinture se sont également détachées et restent dans le moule. Le voici avant travail de préparation :

La préparation va consister à enlever le mastic, les restes d’apprêt et de peinture qui sont restés dans le moule, boucher quelques trous dans les zones les plus difficiles à démouler et lisser le moule en bouchons quelques bulles et finir les interfaces entre les morceaux de moules pour ne pas avoir à trop meuler le capot final.

Voici le moule prêt à être utilisé :

1-4 Préparation à la fabrication du capot

L’étape suivante est la fabrication du capot lui-même. La méthode est globalement la même que pour fabriquer le moule. L’objectif est d’essayer de localiser les zones qui demandent plus de tenue pour les renforcer et a contrario d’essayer d’alléger celles qui n’ont pas besoin de beaucoup résistance et de raideur.

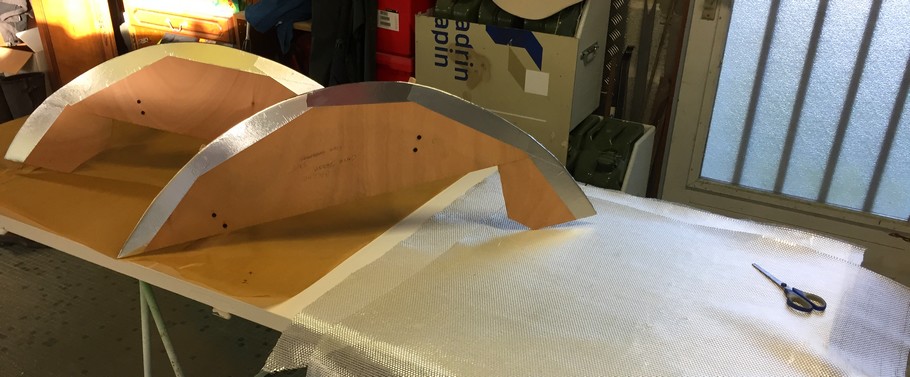

Avant d'attaque quoi que ce soit, nous essayons de nous organiser au mieux en préparant la fibre avant coup. Grâce à un papier un peu rigide des dimensions de nos rouleaux de mat et de roving de verre, nous faisons nos découpes et nos gabarits sur place en anticipant les manque de souplesse de la fibre qui pourrait nous mettre en difficulté par la suite :

Deux nouveautés également :

1) La goulotte a été revue et agrandie en largeur de plusieurs centimètres et en hauteur de 10mm. Cela permettra de récupérer encore un peu plus d’air, ce qui n’est pas négligeable dans des rallyes vallonnés et courus en plein été. Elle sera intégrée directement dans le capot ce qui est aussi une nouveauté. Cela permet aussi d’éviter de réduire la section de passage de l’air avec des retours nécessaires à l’assemblage dans le cas d’une goulotte rapportée vissée.

2) Au niveau des passages de roue, un début de cloison est ajouté. Il permettra de venir y fixer boulonnés des panneaux qui fermeront les passages de roues. Ces panneaux seront démontables et interchangeables :

La fibre et les séparations pour la nouveauté au passage de roues prêts pour démarrer :

1-5 Fabrication du capot

La première étape est de venir passer une couche de mat de verre dans le moule après la couche de gel-coat. Après avoir posé une pellicule de résine polyester sur le gel-coat, nous apportons nos fibres de mat découpées. Il reste à bien imbiber la fibre au rouleau et enlever les bulles avant que tout ne commence à vraiment catalyser :

Après la couche de mat, et surtout après avoir bien enlevé les bulles, nous posons la fibre de verre sous forme de roving en ajoutant de la résine par dessus. Certaines zones, dans les angles principaux, sont doublés en epaisseur pour amener de la rigidité localement :

1-6 Démoulage

Après "séchage" de la résine, l'idée est de venir démouler le capot pendant qu'il est encore un peu souple. En démontant les deux côtés, on démoule les deux ailes et flancs latéraux sans trop de difficulté :

Afficher la suite de cette page